Tecnologia Científica

Plataforma de impressão 3D produz rapidamente máquinas elétricas complexas

Superando os desafios da impressão 3D com múltiplos materiais funcionais, pesquisadores do MIT fabricaram um motor linear elétrico em poucas horas.

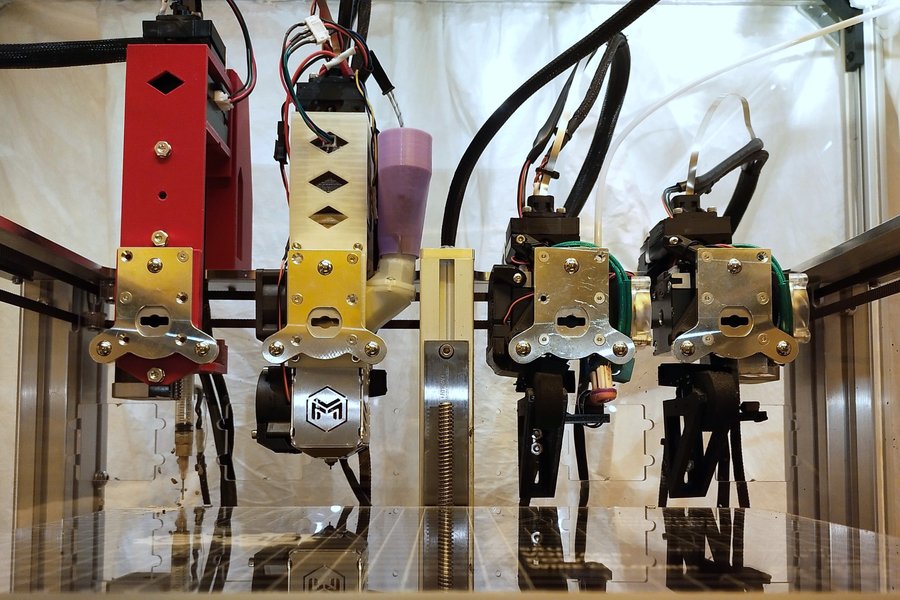

Pesquisadores do MIT desenvolveram uma plataforma de impressão 3D capaz de utilizar múltiplos materiais funcionais para imprimir completamente um dispositivo eletrônico complexo, como um motor linear elétrico, em questão de horas. Imagem: Cortesia dos pesquisadores

Um motor avariado em uma máquina automatizada pode paralisar a produção em uma fábrica movimentada. Se os engenheiros não conseguirem encontrar uma peça de reposição, podem ter que encomendá-la de um distribuidor a centenas de quilômetros de distância, o que acarreta atrasos dispendiosos na produção.

Seria mais fácil, rápido e barato fabricar um novo motor no local, mas a fabricação de máquinas elétricas normalmente requer equipamentos especializados e processos complexos, o que restringe a produção a alguns poucos centros de fabricação.

Em um esforço para democratizar a fabricação de dispositivos complexos, pesquisadores do MIT desenvolveram uma plataforma de impressão 3D multimaterial que poderia ser usada para imprimir máquinas elétricas completas em uma única etapa.

Eles projetaram seu sistema para processar múltiplos materiais funcionais, incluindo materiais eletricamente condutores e materiais magnéticos, usando quatro ferramentas de extrusão que podem lidar com diversas formas de material imprimível. A impressora alterna entre as extrusoras, que depositam o material comprimindo-o através de um bico enquanto fabrica um dispositivo camada por camada.

Os pesquisadores utilizaram esse sistema para produzir um motor linear elétrico totalmente impresso em 3D em questão de horas, usando cinco materiais. Eles precisaram realizar apenas uma etapa de pós-processamento para que o motor estivesse totalmente funcional.

O dispositivo montado apresentou desempenho igual ou superior ao de motores similares que exigem métodos de fabricação mais complexos ou etapas adicionais de pós-processamento.

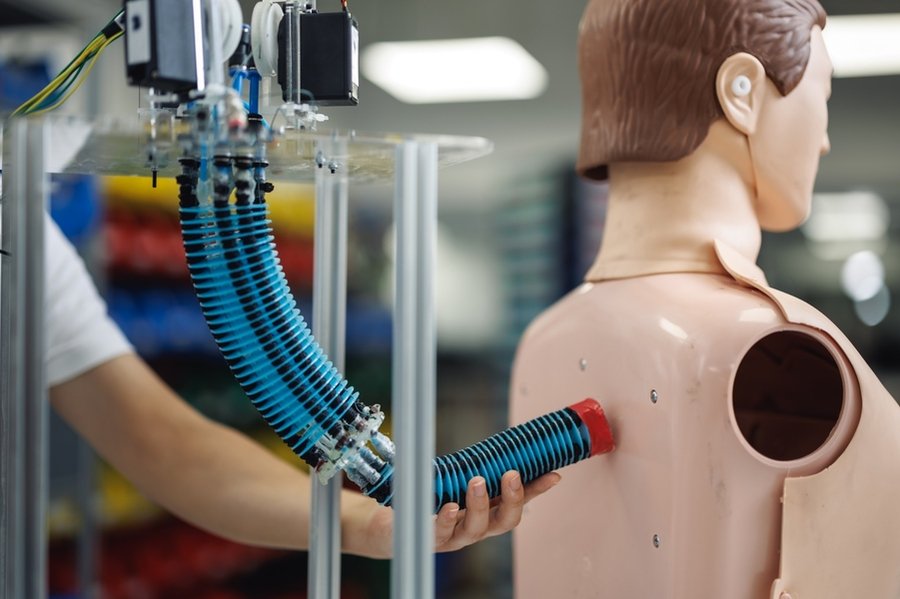

A longo prazo, essa plataforma de impressão 3D poderá ser usada para fabricar rapidamente componentes eletrônicos personalizáveis para robôs, veículos ou equipamentos médicos, com muito menos desperdício.

“Esta é uma grande conquista, mas é apenas o começo. Temos a oportunidade de mudar fundamentalmente a forma como as coisas são feitas, produzindo hardware localmente em uma única etapa, em vez de depender de uma cadeia de suprimentos global. Com esta demonstração, mostramos que isso é viável”, afirma Luis Fernando Velásquez-García, pesquisador principal dos Laboratórios de Tecnologia de Microssistemas (MTL) do MIT e autor sênior de um artigo que descreve a plataforma de impressão 3D, publicado hoje na revista Virtual and Physical Prototyping .

Ele é acompanhado no artigo pelos estudantes de pós-graduação em engenharia elétrica e ciência da computação (EECS) Jorge Cañada, que é o autor principal, e Zoey Bigelow.

Mais materiais

Os pesquisadores se concentraram na impressão 3D por extrusão, um método comprovado que envolve a injeção de material através de um bocal para fabricar um objeto camada por camada.

Para fabricar uma máquina elétrica, os pesquisadores precisavam ser capazes de alternar entre múltiplos materiais que oferecem diferentes funcionalidades. Por exemplo, o dispositivo precisaria de um material condutor de eletricidade para transportar corrente elétrica e materiais magnéticos duros para gerar campos magnéticos para uma conversão de energia eficiente.

A maioria dos sistemas de impressão 3D por extrusão multimaterial só consegue alternar entre dois materiais que vêm na mesma forma, como filamento ou grânulos, então os pesquisadores tiveram que projetar o seu próprio. Eles adaptaram uma impressora existente com quatro extrusoras, cada uma capaz de processar um tipo diferente de matéria-prima.

Eles projetaram cuidadosamente cada extrusora para equilibrar os requisitos e as limitações do material. Por exemplo, o material eletricamente condutor deve ser capaz de endurecer sem o uso de muito calor ou luz UV, pois isso pode degradar o material dielétrico.

Ao mesmo tempo, os materiais eletricamente condutores de melhor desempenho são obtidos na forma de tintas extrudadas por meio de um sistema de pressão. Esse processo tem requisitos muito diferentes dos extrusores padrão que usam bicos aquecidos para expelir filamentos ou grânulos derretidos.

“Havia desafios de engenharia significativos. Tínhamos que descobrir como integrar perfeitamente muitas expressões diferentes do mesmo método de impressão — extrusão — em uma única plataforma”, diz Velásquez-García.

Os pesquisadores utilizaram sensores estrategicamente posicionados e uma nova estrutura de controle para que cada ferramenta seja recolhida e colocada de forma consistente pelos braços robóticos da plataforma, e para que cada bocal se mova com precisão e previsibilidade.

Isso garante que cada camada de material fique alinhada corretamente — mesmo um pequeno desalinhamento pode comprometer o desempenho da máquina finalizada.

Fabricando um motor

Após aperfeiçoar a plataforma de impressão, os pesquisadores fabricaram um motor linear, que gera movimento em linha reta (ao contrário de um motor rotativo, como o de um carro). Motores lineares são usados em aplicações como robótica de pegar e colocar, sistemas ópticos e esteiras de bagagem.

Eles fabricaram o motor em cerca de três horas e só precisaram magnetizar os materiais magnéticos duros após a impressão para que ele funcionasse plenamente. Os pesquisadores estimam que o custo total do material seria de cerca de 50 centavos de dólar por dispositivo. O motor impresso em 3D foi capaz de gerar várias vezes mais força de atuação do que um motor linear comum que utiliza amplificadores hidráulicos complexos.

“Apesar de estarmos entusiasmados com este motor e seu desempenho, também nos sentimos inspirados, pois este é apenas um exemplo de muitas outras coisas que estão por vir e que podem mudar drasticamente a forma como os eletrônicos são fabricados”, afirma Velásquez-García.

No futuro, os pesquisadores pretendem integrar a etapa de magnetização ao processo de extrusão multimaterial, demonstrar a fabricação de motores elétricos rotativos totalmente impressos em 3D e adicionar mais ferramentas à plataforma para permitir a fabricação monolítica de dispositivos eletrônicos mais complexos.

Esta pesquisa é financiada, em parte, pela Empiriko Corporation e pela Fundação La Caixa.